Ini Dia Non Destructive Test (NDT), Pengujian Tanpa Merusak Material

Dunia konstruksi tidak jauh dari penggunaan berbagai peralatan dan perlengkapan. Diantaranya mesin, alat berat, rangka pipa dan material lainnya. Peralatan tersebut akan membahayakan bila keadaannya tidak sesuai standar. Untuk itu demi keamanan kerja, perlu dilakukan NDT (Non Destructive Test) atau pengujian tanpa merusak pada peralatan tersebut.

Pada dunia industri banyak terjadi kegagalan yang disebabkan oleh cacat material. Dan banyak peneliti mencari cara bagaimana untuk mengetahui ada tidaknya cacat pada suatu material. Secara garis besar, terdapat dua jenis pengujian material, yaitu pengujian merusak (Destructive Test) dan pengujian tidak merusak (Non Destructive Test). Terlihat dari namanya, pengujian ini dibedakan atas bagaimana kondisi terakhir dari material setelah pengujian.

Biasanya pengujian ini digunakan untuk mengukur sifat mekanik suatu material, seperti: kekuatan, kekerasan, fatigue dan sebagainya. Sedangkan pengujian tidak merusak (Non Destructive Test) lebih condong untuk mengetahui ada tidaknya cacat, struktur mikro dan estimasi sifat mekanik pada material. Kali ini kita akan membahas lebih dalam terkait Non Destructive Test (NDT).

Non destrtructive testing (NDT) adalah aktivitas tes atau inspeksi terhadap suatu benda untuk mengetahui adanya cacat, retak atau discontinuity lain tanpa merusak benda yang kita tes atau inspeksi.

Pada dunia industri banyak terjadi kegagalan yang disebabkan oleh cacat material. Dan banyak peneliti mencari cara bagaimana untuk mengetahui ada tidaknya cacat pada suatu material. Secara garis besar, terdapat dua jenis pengujian material, yaitu pengujian merusak (Destructive Test) dan pengujian tidak merusak (Non Destructive Test). Terlihat dari namanya, pengujian ini dibedakan atas bagaimana kondisi terakhir dari material setelah pengujian.

Biasanya pengujian ini digunakan untuk mengukur sifat mekanik suatu material, seperti: kekuatan, kekerasan, fatigue dan sebagainya. Sedangkan pengujian tidak merusak (Non Destructive Test) lebih condong untuk mengetahui ada tidaknya cacat, struktur mikro dan estimasi sifat mekanik pada material. Kali ini kita akan membahas lebih dalam terkait Non Destructive Test (NDT).

|

| Pengujian dengan Destructive Test |

Pada dasarnya, tes ini dilakukan untuk menjamin bahwa material yang kita gunakan masih aman dan belum melewati damage tolerance. NDT dilakukan paling tidak sebanyak dua kali. Pertama, selama dan diakhir proses fabrikasi, untuk menentukan suatu komponen dapat diterima setelah melalui tahap-tahap fabrikasi.

NDT ini dijadikan sebagai bagian dari kendali mutu komponen. Kedua, NDT dilakukan setelah komponen digunakan dalam jangka waktu tertentu. Tujuannya adalah menemukan kegagalan parsial sebelum melampaui damage tolerance-nya. Berikut adalah contoh gambar penggunaan NDT pada rel kereta.

Pengujian Ultrasonik (Ultrasonic Testing-UT)

Pengujian Ultrasonik merupakan pengujian NDT yang memanfaatkan gelombang suara frekuensi tinggi untuk mendeteksi cacat atau perubahan dari sifat material. Pengujian ini juga dapat digunakan untuk mengukur ketebalan dari berbagai jenis material logam maupun non logam dimana cukup memeriksa dari satu sisi.

Prinsip yang digunakan adalah prinsip gelombang suara. Gelombang suara yang dirambatkan pada spesimen uji dan sinyal yang ditransmisi atau dipantulkan diamati dan interpretasikan. Gelombang ultrasonik yang digunakan memiliki frekuensi 0.5 – 20 MHz.

Gelombang suara akan terpengaruh jika ada void, retak atau delaminasi pada material. Gelombang ultrasonik ini dibangkitkan oleh tranducer dari bahan piezoelektri yang dapat merubah energi listrik menjadi energi getaran mekanik kemudian menjadi energi listrik lagi.

Pengujian Radiografi (Radiography Testing-RT)

Radiography Test adalah bagian dari pengujian dengan teknik Non Destructive Testing dimana pengujian dilakukan dengan menggunakan sinar-x atau sinar gamma yang dapat menembus hampir semua logam kecuali timbal dan beberapa material padat, sehingga dapat digunakan untuk menemukan cacat atau ketidaksesuain dibalik dinding metal atau di dalam bahan itu sendiri.

Pengujian ini menggunakan sebuah peralatan sinar-x atau isotope radioaktif sebagai sumber radiasi yang dilewatkan melalui material dan ditangkap oleh film atau peralatan digital. Setelah film tercetak, maka akan diperoleh variasi densitas (gelap terang) pada film. Cacat dapat teridentifikasi dari perubahan densitas pada film.

Prinsipnya, sinar-x dipancarkan menembus material yang diperiksa. Saat menembus objek, sebagian sinar akan diserap sehingga intensitasnya berkurang. Intensitas akhir kemudian direkam pada film yang sensitif. Jika ada cacat pada material maka intensitas yang terekam pada film tentu akan bervariasi. Hasil rekaman pada film ini lah yang akan memeprlihatkan bagian material yang mengalami cacat.

Metode ini sangat sederhana dimana saat melakukan pengujian dilakukan penyemprotan dengan cairan berwarna terang yang tujuannya untuk mengetahui keretakan atau kerusakan pada material solid baik logam maupun non logam.

|

| Pengujian NDT pada rel kereta api |

Dalam industri material Non Destructive Test (NDT) dapat diaplikasikan untuk hal antara lain:

- Sebagai kontrol kualitas dari unit-unit pra-cor atau konstruksi in site.

- Menghilangkan keraguan tentang penerimaan material dari supplier terkait spesifikasi yang telah disepakati.

- Menghilangkan keraguan terkait proses pembuatan yang meliputi batching, mixing, placing, compacting maupun curing.

- Menentukan lokasi dari crack, void, honeycombing maupun cacat yang lain

- Menentukan posisi, kuantitas atau kondisi dari reinforcement.

- Memprediksi perubahan jangka panjang dari karakteristik material.

- Menyediakan informasi untuk berbagai pengusulan perubahan dari penggunaan sebuah struktur untuk asuransi atau untuk penggantian kepemilikan.

Dapat disimpulkan bahwa NDT dapat digunakan untuk memastikan kualitas dari berbagai tahap mulai dari bahan mentah (raw material), fabrikasi, pra-penggunaan dan saat digunakan. Jenis Non Destructive Test apa yang digunakan dapat didasarkan pada beberapa kriteria yang seringkali dijadikan acuan bagaimana penentuan dari tujuan pengujian antara lain:

- Jenis Material

- Jenis Cacat

- Lokasi Cacat

- Ukuran cacat

Pengujian Ultrasonik (Ultrasonic Testing-UT)

Pengujian Ultrasonik merupakan pengujian NDT yang memanfaatkan gelombang suara frekuensi tinggi untuk mendeteksi cacat atau perubahan dari sifat material. Pengujian ini juga dapat digunakan untuk mengukur ketebalan dari berbagai jenis material logam maupun non logam dimana cukup memeriksa dari satu sisi.

Prinsip yang digunakan adalah prinsip gelombang suara. Gelombang suara yang dirambatkan pada spesimen uji dan sinyal yang ditransmisi atau dipantulkan diamati dan interpretasikan. Gelombang ultrasonik yang digunakan memiliki frekuensi 0.5 – 20 MHz.

Gelombang suara akan terpengaruh jika ada void, retak atau delaminasi pada material. Gelombang ultrasonik ini dibangkitkan oleh tranducer dari bahan piezoelektri yang dapat merubah energi listrik menjadi energi getaran mekanik kemudian menjadi energi listrik lagi.

|

| Prinsip kerja pengujian ultrasonik |

Kelebihan Ultrasonik:

- Cukup menggunakan satu sisi dari material.

- Persiapan pengujian terkait benda uji relatif mudah.

- Dalam mendeteksi cacat, ultrasonik memiliki kedalaman penetrasi yang sangat baik dari jenis Non Destructive Test yang lain.

- Hasil pengujian dapat terekam pada layar CRT, jadi informasi cepat diterima.

- Dapat digunakan untuk mengukur ketebalan material.

Kekurangan Ultrasonik:

- Kurang sesuai untuk material yang tipis.

- Tidak mudah dalam mengoperasikan dan membaca data CRT, butuh keahlian khusus.

- Permukaan harus terjangkau oleh probe dan couplant.

- Kekasaran permukaan juga akan mempengaruhi hasil inspeksi, sehingga proses finishing dan polishing sangat berpengaruh.

Radiography Test adalah bagian dari pengujian dengan teknik Non Destructive Testing dimana pengujian dilakukan dengan menggunakan sinar-x atau sinar gamma yang dapat menembus hampir semua logam kecuali timbal dan beberapa material padat, sehingga dapat digunakan untuk menemukan cacat atau ketidaksesuain dibalik dinding metal atau di dalam bahan itu sendiri.

Pengujian ini menggunakan sebuah peralatan sinar-x atau isotope radioaktif sebagai sumber radiasi yang dilewatkan melalui material dan ditangkap oleh film atau peralatan digital. Setelah film tercetak, maka akan diperoleh variasi densitas (gelap terang) pada film. Cacat dapat teridentifikasi dari perubahan densitas pada film.

Prinsipnya, sinar-x dipancarkan menembus material yang diperiksa. Saat menembus objek, sebagian sinar akan diserap sehingga intensitasnya berkurang. Intensitas akhir kemudian direkam pada film yang sensitif. Jika ada cacat pada material maka intensitas yang terekam pada film tentu akan bervariasi. Hasil rekaman pada film ini lah yang akan memeprlihatkan bagian material yang mengalami cacat.

|

| Prinsip kerja pengujian dengan radiografi |

Kelebihan Pengujian dengan Radiografi:

- Persiapan pengujian yang relatif mudah.

- Dapat mendetekasi cacat pada surface dan subsurface.

- Dapat diaplikasikan untuk segala jenis material.

- Dapat diaplikasikan untuk bentuk yang rumit dan struktur yang berlapis tanpa harus membongkar struktur tersebut

Kekurangan Pengujian dengan Radiografi:

- Tidak mudah untuk dioperasikan, butuh keahlian khusus.

- Peralatan yang relatif mahal.

- Waktu operasi yang lama untuk material yang tebal.

- Butuh kedua sisi yang berlawanan dari material.

- Sangat dipengaruhi oleh arah radiasi yang dipancarkan dan yang diterima.

- Terdapat resiko efek radiasi pada pengguna

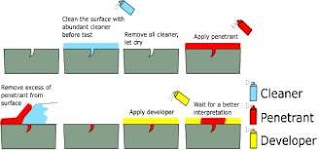

Pengujian dengan Metode Liquid Penetrant Test

Penetrant Test (PT) atau dapat disebut juga dengan istilah Dye Penetrant Check adalah teknik Non Destructive Testing yang berfungsi untuk mencari keretakan pada sebuah material yang diuji. Ada dua metode yang bisa digunakan pada Penetrant Test yaitu menggunakan perbedaan warna atau menggunakan fluoresensi. Metode yang paling umum digunakan adalah Penetrant Test menggunakan metode perbedaan warna.

|

| Prinsip kerja metode liquid penetrant |

Cairan ini harus memiliki daya penetrasi yang baik dan viskousitas yang rendah agar dapat masuk pada cacat di permukaan material. Selanjutnya, penetrant yang tersisa di permukaan material disingkirkan.

Cacat akan nampak jelas jika perbedaan warna penetrant dengan latar belakang cukup kontras. Seusai inspeksi, penetrant yang tertinggal dibersihkan dengan penerapan developer. Kelemahan dari metode ini antara lain adalah bahwa metode ini hanya bisa diterapkan pada permukaan terbuka.

Metode ini tidak dapat diterapkan pada komponen dengan permukaan kasar, berpelapis atau berpori. Untuk Kelebihan metode ini adalah membutuhkan biaya yang kecil, bisa dilakukan oleh sedikit tenaga kerja, cara kerja yang mudah dan membutuhkan waktu yang cepat agar mengerti ketika dipelajari

Pengujian dengan Magnetic Particles

Metode ini menggunakan serbuk magnetik yang disebarkan di permukaan benda uji atau material. Pada saat crack ada dalam permukaan benda uji, maka akan terjadi kebocoran medan magnit di sekitar posisi crack, sehingga dengan mudah akan bisa dilihat oleh mata.

|

| Prinsip kerja metode magnetic particles |

Setelah pengujian magnetik, maka benda uji akan menjadi bersifat magnet, karena pengaruh serbuk magnet tersebut, maka untuk menghilangkan effek itu digunakan metode demagnetization (proses menghilangkan medan magnet pada benda uji), salah satu caranya dengan menggunakan hammering (benda uji dipikul dengan hammer, sehingga timbul getaran yang akan melepaskan partikel magnet). Kelemahannya, metode ini hanya bisa diterapkan untuk material ferromagnetik. Selain itu, medan magnet yang dibangkitkan harus tegak lurus atau memotong daerah retak

Post a Comment for "Ini Dia Non Destructive Test (NDT), Pengujian Tanpa Merusak Material"

Silahkan tinggalkan komentar berupa saran, kritik, atau pertanyaan seputar topik pembahasan. Hanya komentar dengan Identitas yang jelas yang akan ditampilkan, Komentar Anonim, Unknown, Profil Error tidak akan di approved